Размещено Aug 17, 2022 8:51:11 AM

Просмотры: 354

Телефон: 0

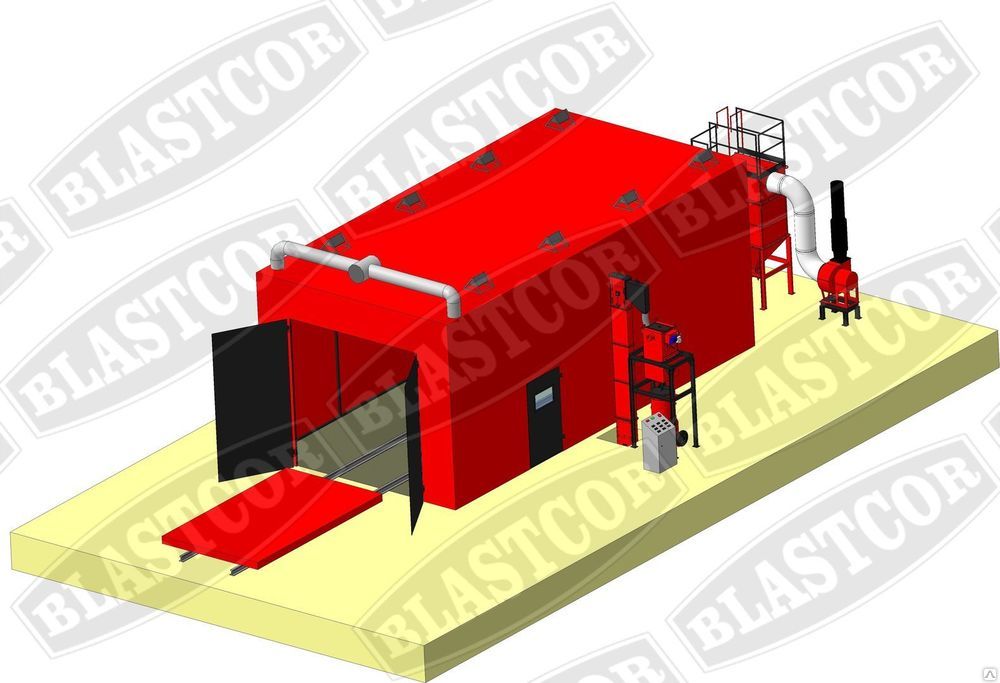

Дробеструйная камера.

Санкт-Петербург, Санкт-Петербург, Ленинский проспект, 153,

от 950 000 до 6 000 000 руб./комплект

Описание

Камера дробеструйная предназначена для абразивоструйной очистки крупногабаритных деталей и конструкций оператором внутри камеры. Комплекс оборудования обитаемой камеры позволяет производить очистку с высокой производительностью и экономией абразивного материала, существенно снижая затраты при производстве работ. Размер камеры подбирается непосредственно под обрабатываемые изделия (согласно техническому заданию от Заказчика). Камера оборудована системой сбора и очистки абразивного материала с последующей загрузкой в напорную установку типа BLASTCOR®. Наши специалисты грамотно проконсультируют и помогут подобрать и укомплектовать по вашему техническому заданию любое оборудования по производимому ассортименту. На базе серийной продукции возможно изготовление оборудования с учетом индивидуальных пожеланий Заказчика. Изготавливаем оборудование в короткие сроки. Срок изготовления обитаемых камер - 60-90 дней.

Стандартное исполнение обитаемой камеры:

- корпус камеры

- двухстворчатые распашные ворота

- решетчатые полы из сварных панеле

- защитная футеровка из резинового полотна

- внутреннее освещение

- приточно-вытяжная вентиляция

- абразивоструйное оборудование

- система сбора и сепарации абразивного материала

- скребковые транспортеры для сбора абразивного материала со всей площади камеры

- ковшовый элеватор для подачи абразивного материала в систему сепарации

- очиститель абразива (сепаратор) с бункером абразива

- фильтро-вентиляционная система блок управления средства защиты оператора

Дробеструйная камера изготовлена из стальных профильных конструкций, которые монтируются на болтовые соединения с установкой сэндвич панелей. Внутренние поверхности камеры защищены износостойкими резиновыми листами. Оператор абразивоструйных работ обрабатывает изделие, стоя на решетчатом (настиле) полу. Отработанный абразив попадает через решетчатый настил на скребковые транспортеры. Собранный продольными транспортерами абразив собирается поперечным транспортером с последующей подачей на ковшовый элеватор. С помощью ковшового элеватора собранный абразив поступает в пневмомеханический сепаратор, где происходит процесс очистки абразива. Затем очищенный абразивный материал поступает в бункер накопитель абразива, из которого через пневматический затвор подается на напорную абразивоструйную установку. К сепаратору при помощи воздуховодов присоединен самоочищающийся фильтр с вентилятором. Фильтр эффективно очищает, отсасываемый из рабочей камеры и системы сепарации запыленный воздух и подает очищенный воздух в цех. Приток воздуха в камеру производится из отапливаемого существующего цеха.

1. Камера. Дробеструйная камера выполнена в виде каркаса, состоящего из сварных прямоугольных профилей, крепящихся к фундаменту с шагом 1 метр. На стены и потолок каркаса при помощи болтов крепятся сэндвич панели шириной 1метр. Камера оборудуется освещением, диффузорами приточной и вытяжной вентиляции, ворота роллетного типа, дверь для обслуживающего персонала.

1.1 Ворота. С торца камеры камеры установлены подъёмные ворота роллетного типа или распашные. С боковой стороны камеры предусмотрена служебная дверь, предназначенная для входа-выхода обслуживающего персонала. Дверь снабжена смотровым окном с заслонкой, открывающейся снаружи камеры. Ворота и двери камеры усилены ребрами жесткости для предотвращения их коробления. При открывании дверей и ворот предусмотрена остановка процесса дробеструйной обработки.

1.2Полы. Пол камеры изготовлен из решетчатых сварных панелей, расположенных по всей площади камеры и установленный на неподвижную раму скребковых транспортеров, что позволяет отработанному абразивному материалу свободно перемещаться.

1.3 Износостойкое покрытие. На всех внутренних стенах камеры установлено износостойкое покрытие, выполненное из резинового полотна толщиной 3 мм.

Покрытие предназначено для снижения шума и увеличения срока службы как корпуса камеры в целом, так и увеличения срока службы абразивного материала.

1.4 Внутреннее освещение. Внутреннее освещение камеры производится с помощью прожекторов, установленных с внешней стороны камеры на крыше и специальным образом закрепленных с помощью кронштейнов.Защита от воздействия абразива обеспечивается экраном из толстолистового стекла с защитной сеткой.

2. Система сбора и рекуперации абразивного материала.

2.1 Скребковые транспортеры. Продольные скребковые транспортеры (метраж зависит от размера камеры), имеющих возвратно-поступательный ход. Каждый транспортер состоит из ряда рамок с эластичными скребками и приводится в действие пневмоцилиндром, управляемым системой автоматического пневмоуправления (пневмооборудование фирмы FESTO).

Поперечный транспортер с лопатками, имеющий те же характеристики, что и продольные, собирает абразивный материал, подаваемый продольными транспортерами для его передачи на ковшовый элеватор. Поперечный транспортер расположен с заглублением ниже уровня пола на 290 мм.

2.2 Ковшовый элеватор. Корпус изготовлен из фасонного, стального листа, оснащен смотровым окном и датчиком считывания оборотов ведомого барабана. Верхняя ведущая головка оснащена механизмом натяжения ленты. Транспортная лента изготовлена из специального износостойкого материала с текстильным вкладышем, на ней крепятся ковши из износостойкой пластмассы. Привод элеватора электрический, через мотор-

редуктор. Элеватор устанавливается с заглублением 600 мм от нулевого уровня ж/б пола

2.3 Очиститель абразива (пневмомеханический сепаратор) с бункером абразива. Процесс очистки абразива двухступенчатый:

- первая ступень: отделение грубых частиц производится за счет вращающегося перфорированного барабана с электроприводом, причем отделенные грубые частицы

автоматически выводятся за пределы установки.

- вторая ступень: гравитационная сепарация мелких и пылевых частиц с помощью воздушного сепаратора. Мелкие частицы попадают по шлангам в сборные полимерные мешки, помещенные на полу под очистителем абразива. Воздух, несущий частицы пыли, отсасывается к фильтру, где тщательно очищается. Очищенный абразивный материал автоматически ссыпается в приемный бункер. Бункер абразива составляет нижний отсек очистителя. Подача абразивного материала в абразивоструйные напорные установки происходит автоматически по мере необходимости через механический затвор.

2.4 Пневматический затвор

Корпус затвора изготовлен из стального листа. Механизмом поворотного затвора управляет пневматический цилиндр (производство FESTO).

Управление затвором автоматическое, с помощью электромагнитного вентиля и пневматического цилиндра. Пневмоуправление затвором связано с управлением абразивоструйной установкой, что позволяет до минимума сократить процесс загрузки абразивным материалом и исключить нежелательное их переполнение.

Абразив подается в приемное окно абразивоструйной установки по пластиковому износостойкому рукаву, армированному спиралью. Предложенная система удаления из камеры и очистки абразива является гарантией высокой эффективности и качества процесса очистки.

3. Оборудование абразивоструйное.

Установка абразивоструйная напорного типа Blastcor®.

Установка укомплектована:

- дистанционным управлением;

- датчиком расхода абразивного материала;

- масловлаоготделителем;

- быстроразъемными соединениями;

- соплодержателем;

- рукавом абразивоструйным ДУ32 длиной 20 метров;

- соплом абразивоструйным из карбида бора (Ø сопла 9,5мм, канал Вентури).

Дистанционное управление позволяет производить включение и отключение установки, а так-же дозагрузку абразивным материалом в автоматическом режиме без привлечения дополнительного персонала.

4.Комплект защиты оператора.

Комплект защиты оператора состоит из:

- комбинезона оператора, пары кожаных краг,

- защитного шлема оператора,

- фильтра воздушного с редуктором давления и предохранительным клапаном.

5. Фильтровентиляционная система.

Вентиляционная система предназначена для удаления загрязненного воздуха из камеры и замены его наружным, с последующей очисткой загрязненного воздуха. Вентиляционная система обеспечивает кратность воздухообмена равной от 60 и более, необходимая кратность подбирается исходя из ГОСТ 31335-2006 и межгосударственных стандартов. система состоит из комплекта вентиляционных рукавов, диффузоров приточной и вытяжной вентиляции и самоочищающегося фильтра. Корпус фильтра изготовлен из стальных профилей и листовой стали. Нижняя часть фильтра имеет форму воронки и предназначена для сбора пылевых отходов, которые высыпаются через механические заслонки с противовесом в мешки из прозрачной пластмассы, в которых затем утилизируются. Фильтр предназначен для очистки воздуха от сухих пылевидных частиц. Способ очистки фильтрующих элементов позволяет вести эксплуатацию в непрерывном режиме без необходимости отключения вентилятора в процессе очистки.

Фильтрующие элементы установлены в центральной части фильтра. Они зафиксированы при помощи шпилек и гаек с “чистой” стороны, их монтаж или замена не требуют дополнительной высоты (преимущество при размещении в низких производственных помещениях). В передней части фильтра расположена разделительная камера, которая предохраняет фильтроэлементы от возможных воздушных толчков и в которой происходит отделение крупных (грубых) пылеобразных частиц. В верхней части

фильтра установлены электромагнитные вентили и воздуховод с соплами для продувки. Для полной очистки фильтроэлементов давление сжатого воздуха должно составлять около 5-6 кгс/см2. Очистка основана на принципе противотока, т.е. с “чистой” стороны в фильтрующие элементы подается короткий импульс сжатого воздуха, который стряхивает осевшую на фильтрующей поверхности пыль. Интервал циклов обеспыливания и давление воздуха для продувки фильтроэлементов можно плавно регулировать. Регулировкой можно задать оптимальный режим очистки фильтрующей поверхности, что позволит максимально продлить срок службы фильтрующего материала и значительно снизить расходы на эксплуатацию. Свечечная конструкция фильтра по сравнению с иными решениями (рукавный, мешочный и т.д.) имеет преимущество в меньших размерах, что при одинаковых технических параметрах занимает меньшую площадь. Конструкция фильтровентиляционной установки позволяет размещение на любом свободном пространстве. Вентилятор расположен на “чистой” стороне фильтра и имеет встраиваемую конструкцию или может располагаться на самостоятельной опоре (раме), устанавливаемой возле установки. Установка имеет три входных отверстия для подключения к камере абразивоструйной очистки, расположенных на трех сторонах корпуса. Направление подключаемого входного отверстия выбирается пользователем, в зависимости от выбранной схемы расстановки оборудования. К камере абразивоструйной очистки фильтр присоединяется с помощью гибких воздуховодов. Сечение воздуховода подбирается так, чтобы скорость потока воздуха была в диапазоне 10 -20 м/с. Управление фильтром полностью автоматизировано и не требует присутствия обслуживающего персонала. По специальному заказу фильтровентиляционная установка может быть укомплектована собственным компрессором и системой очистки сжатого воздуха от масла и влаги что значительно повысит срок службы фильтрующих элементов.

6.Централизованный шкаф управления.

К централизованному шкафу управления присоединена вся аппаратура электрического и пневматического управления и защиты оборудования. Электрооборудование производство Легранд, АВВ, Шнайдер ИЕК. Шильды пульта управления и электросхемы выполнены в соответствии с ГОСТ, на русском языке. Тележка технологическая предназначена для перевозки заготовок в камеру дробеструйной обработки. Технологическая тележки представляют собой платформу, перемещаемую по рельсовому пути. Данная тележка приводится в движение при помощи тросовой лебёдки. Тяговый механизм лебедки устанавливается в специальном углублении и не выступает за уровень пола, трос протянут в желобе между рельсами. Тяговый механизм состоит из электродвигателя переменного тока, редуктора, зажимных устройств, блоков и троса. Принцип работы механизма основан на протягивании троса через тяговый механизм с помощью двух пар сжимов, которые попеременно зажимают канат с усилием, пропорциональным нагрузке, и продвигают его в соответствующем направлении. Как опции на телегах могут устанавливаться элементы под специальный груз (рольганг для вращения цилиндрических деталей).